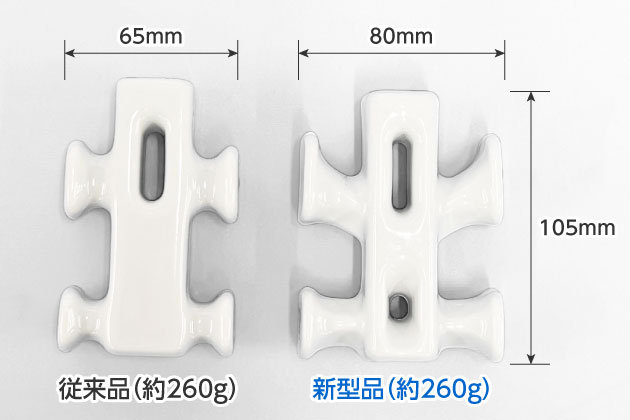

サイズ(大きさ・重さ)はそのまま。

適用電線サイズが1サイズUPし、より作業がしやすくなりました。

「従来品のサイズ(大きさ・重さ)」や「作業性を維持すること」を前提に、新型品を開発しました。

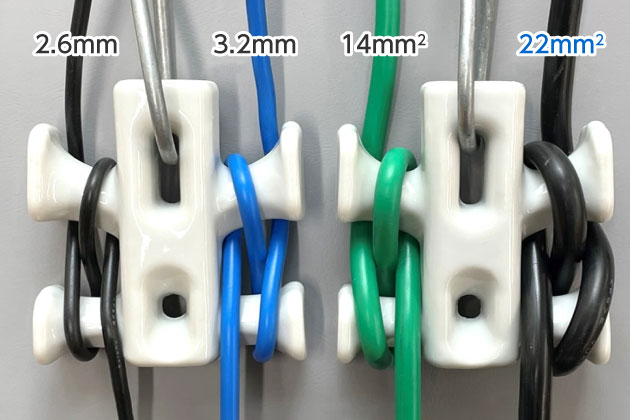

つば形状を斜め上に変更することで、引留可能電線サイズを2.6mm~22mm²まで拡大。それにより、引留可能電線サイズの拡大に加え、荷重をかけた際に電線が内側に寄ることで、電線把持力も従来より向上しています。

新型品へ電線巻き付けた状態

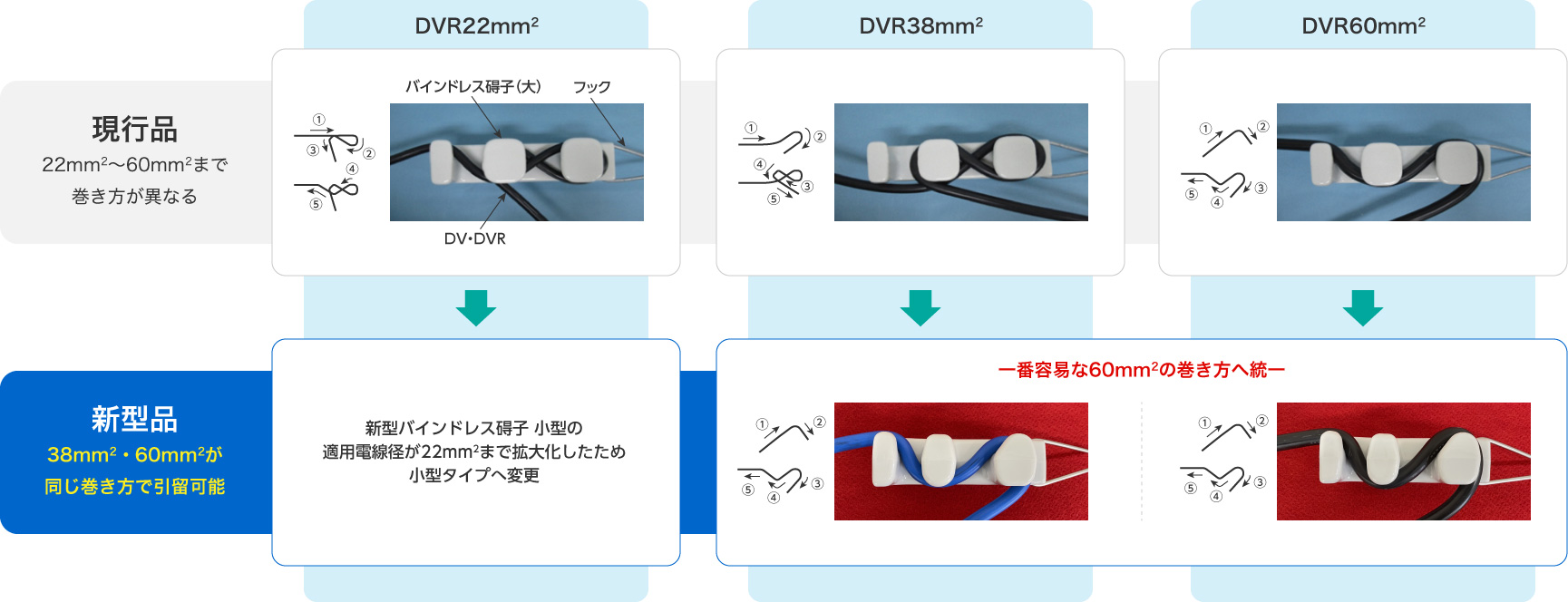

作業方法を1種類に統一した設計に変更。

軽量化と作業効率化を実現しました。

小型の形状変更にともない、38mm²~60mm²専用とした大型は、大きさを従来比20%縮小、重量の23%軽量化を実現できました。最大の特長は、電線巻き付け方法の統一(簡略化)です。引留方法を一番容易である従来の60mm²の巻き方で38mm²も同様に引留できる設計に変更しました。

工法を統一できる形状に変更したことで、作業者の熟練度に左右されにくく、電線巻き付けが容易に行えるようになりました。従来よりも大幅に作業性が向上し、省力化に寄与できる製品です。

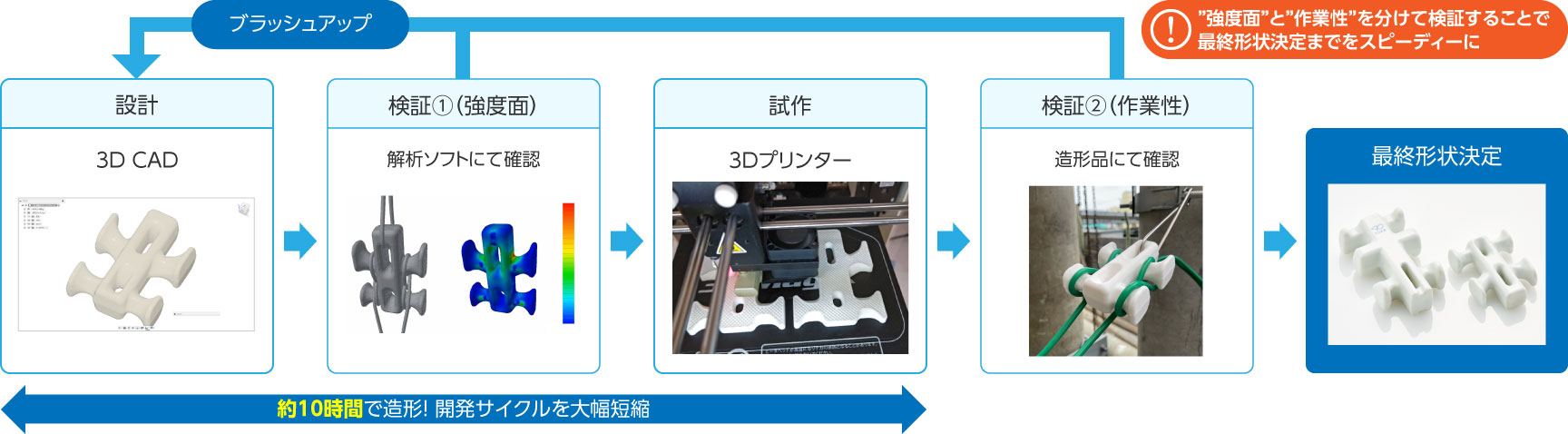

コストの大幅削減、および、設計~試作品造形期間の大幅短縮を実現し、試作段階での形状変更が容易に。

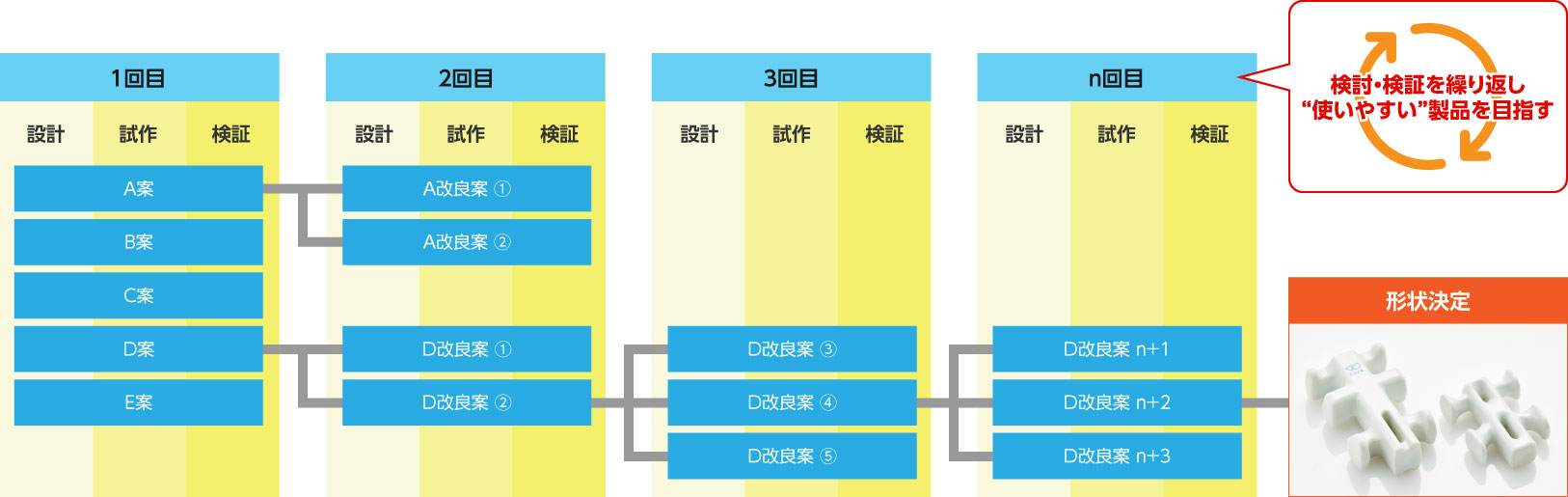

従来では難しかった複数案の同時検討が可能になり、より細かなニーズにお応えした製品を迅速にご提供できるようになりました。

開発期間を大幅短縮

従来は試作品を製品同様に製作していたため、造形(石膏型→鋳込→焼成)までに1.5~2か月要していましたが、3Dプリンターの導入により約10時間で造形が可能になりました。

複数案を同時に

検討可能

製品同様に試作品を製作していたため、複数案を検討の際、費用・時間・作業コストがネックになっていましたが、3D CAD・3Dプリンタの導入で、手軽に複数案の同時検討が可能になりました。

変更内容を迅速に

形状へ反映

試作品の検証までに時間がかかっていましたが、試作品造形時間の短縮と検証工程の分割により、細部にわたる変更をすぐに形状へ反映できるようになりました。