セラミックスと金属の接合技術Joining technology for ceramics and metals

気密接合品の設計開発をスピーディーに進めるために

- 新しい接合

テーマ 反応解析で

詳細はこちら

接合法を抽出実機部材の

詳細はこちら

割れ、変形

防止策を抽出- テストピース

の製作 意図した結果と

詳細はこちら

なったかを確認接合の良否を

詳細はこちら

検証- 試作

新素材(セラミックス、黒鉛、非金属材料等)と金属材を健全に接合するためには、2つの条件が大きく影響します。

1つは接合材間で適切な反応を起こすかどうかで、もう1つは接合時の熱応力で脆性を有することの多い新素材に割れが発生しないかということです。

幾通りもの組み合わせパターンが考えられる中、やみくもに試作と検証を多く繰り返しても、うまく接合ができないことが多くあります。

当社では、接合部の反応の有無と接合時の熱応力による割れ発生の可能性を事前に調査し、先ずは接合の可能性を判断します。

可能性があれば試作を行い、接合部を電子顕微鏡観察やEPMA他で調査し、意図したように反応生成物ができているかを確認します。

さらに気密試験、継手強度試験等により接合が確かなことを検証します。

このプロセスは、設計開発をスピーディーにすると共に、解析と検証を繰り返すことにより蓄積したデータが接合可否の判断をより確かなものにしています。

反応解析で接合法を抽出

新素材(セラミックス、黒鉛、非金属材料等)の接合法の開発にあたっては、新素材に脆性材料が多いため、接合時に大きな外圧や熱負荷が生じないメタライジング法(新素材表面を薄く金属化する方法)を用いた接合法を主体に開発を行っています。下図にその場合の概要を示します。

なお、新素材の種類によっては、メタライジング法を用いず、直接ろう付する場合もありますが、この場合は新素材とろう材間の反応解析を行って接合法の抽出を行っています。

他の開発プロセスはメタライジング法を用いた場合と同じです。

1. 新素材とメタライジング間の反応解析

標準自由エネルギ変化(⊿G0)を算出

メタライジング材組成の選定

組成選定例の図、式を参照下さい。

当社が選定したメタライジング材組成例としてTiがあります。メタライジングはこのTiと他の金属の混合粉末を新素材表面で融解して金属層を生成するもので、当社独自の「融解Ti法」と呼ばれ、多くの実用実績を有しています。

融解Tiは、新素材の界面で下記に示す反応生成物を生成して強固な接合を達成します。

メタライジング材組成の選定例

新素材がSi3N4でメタライジング材組成にTiを用いた場合を例に挙げ、両者の反応式と標準自由エネルギー変化(⊿G0)を右図に示します。Si3N4の界面にTiNを生成して接合することが期待されます(この反応で接合が進むことは広く検証されています)。

2. 新素材とメタライジング間の反応解析

実機部材の割れ、変形防止策を抽出

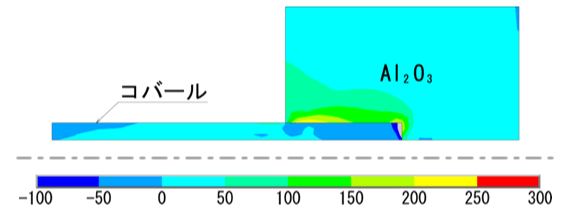

FEM熱弾塑性解析による実機接合部材の残留応力解析(最大主応力σ1)と変形解析を実施します。

新素材に割れ発生の懸念が大きい時は、軟質材挿入、継手形状の適正化および熱負荷の小さい接合法の採用等による応力緩和接合法を適用しています。変形もほぼ同じ対応を行っています。 以下に残留応力解析例と割れ防止策の設定指針および変形解析例と変形防止策の設定指針を示します。

残留応力の解析例

Al2O3管とコバール管のかん合継手接合における残留応力をFEM熱弾塑性解析した結果を下図に示します。応力分布図、ベクトル図、変形図を求めますが、下図は脆性材料の応力評価によく使用される最大主応力(σ1)の分布図です。Al2O3中に発生した最大主応力の最大値(σ1max)とAl2O3の破断強度と比較して、割れ発生を予知します。割れ発生の危険性が大きい時は製品構造に対応した上述の応力緩和手段について計算を行い、有効な割れ防止策を設定しています。

最大主応力(MPa)

Al2O3/コバール管継手の残留応力解析例(FEM熱弾塑性解析。大学との共同研究)

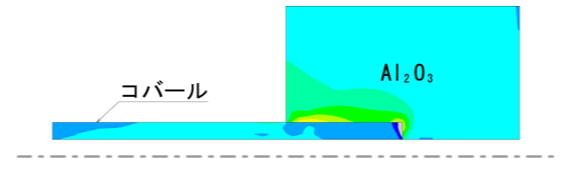

変形の解析例

Al2O3管とコバール管のかん合継手接合における変形解析をFEM熱弾塑性解析による応力解析と同時に実施した結果を下図に示します。一般に数倍に拡大した変形図を出力すると共に金属に発生する相当応力(σe)と対比評価します。変形量が大きい時は継手形状や配置など残留応力緩和法とほぼ同じ考え方で変形防止策を求めています。

Al2O3/コバール管継手の変形解析例(変形量:20倍に拡大)

(FEM熱弾塑性解析。大学との共同研究)

意図した結果となったかを確認

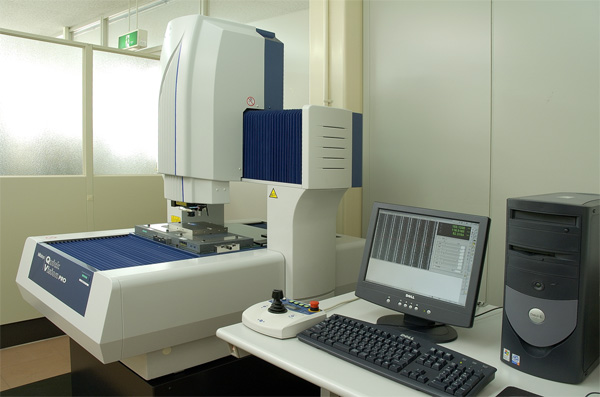

仮試作した実機部材について、先ず、①浸透探傷検査や三次元形状測定器で割れ、変形防止策が有効に働いていることを確認します。

次いで、②接合部の電顕観察、EPMA、X線回折(XRD)、X線光電子分光(XPS)による状態分析や継手強度試験等を適宜実施し、接合継手が所定の特性を有していることを確認します。

継手強度試験は試験片によるJIS R 1624の曲げ強度や実機部材によるトルク強度を求めたりします。

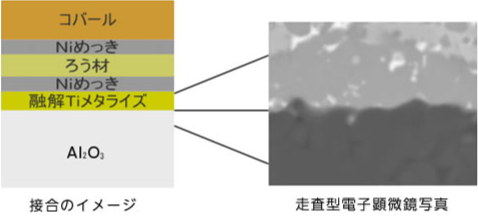

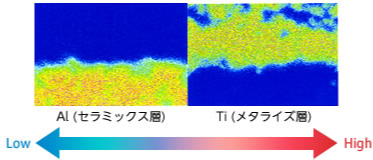

以下にAl2O3とコバール継手の場合を代表して接合部の電顕観察、EPMA、XPS結果例を示します。

反応解析通りの結果が得られていることが分かります。また、接合体の微小変形を三次元形状測定器で計測している状況および接合部の継手強度試験結果例を示します。

接合部の観察評価例

当社独自のメタライジング法である「融解Ti法」を用いて接合したAl2O3とコバールの接合界面を例にとり電顕観察、EPMA、XPS等による観察評価した例を以下に示します。

ボイドや微小割れ等の接合欠陥は無く、Al2O3界面には反応解析で予測されたTiO2が観察され、意図した結果が得られています。

メタライジングに融解Ti法を用いた

Al2O3/コバール接合継手の電子顕微鏡写真

メタライジングに融解Ti法を用いた

Al2O3/コバール接合継手のAl2O3接合界面のEPMA例

メタライジングに融解Ti法を用いた

Al2O3/コバール接合継手のAl2O3接合界面のXPS例

(ろう材を酸で溶解除去してAl2O3界面を観察)

接合部材の変形量確認例

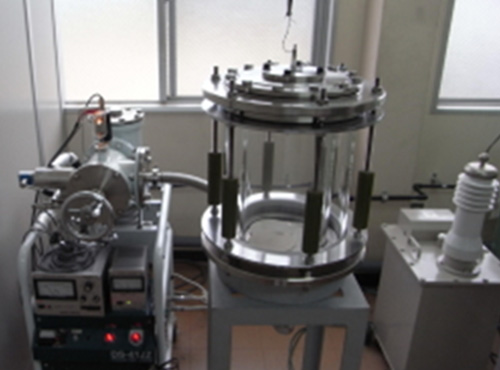

三次元形状測定器による接合体の微小変形計測状況を示します。

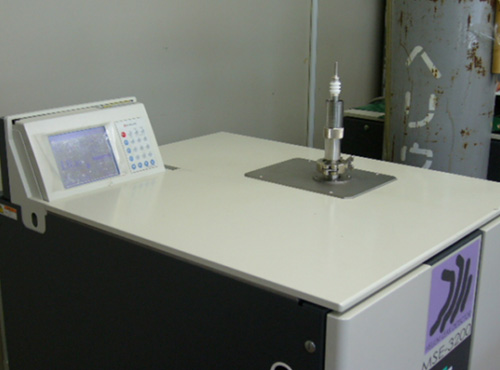

接合部の継手強度試験結果例

メタライジングに融解Ti法を用いたAl2O3/コバール接合継手の継手強度(JIS R 1624の曲げ強度)は高純度の99.5%Al2O3とコバール継手でも、Al2O3母材強度に近い値が得られています。

接合の良否を検証

個々の製品に対して、その要求性能を満足する接合特性が得られているかどうかの検証を行います。

これまでのセラミックスと金属の接合体を例に取りますと、実機接合部材での耐リーク、耐電圧、絶縁抵抗、耐圧力、耐腐食、耐捩り強度等の特性が要求されます。以下に代表実績例を示します。

1耐リーク性

Heリーク試験を行いますが、電流導入端子(Al2O3管とコバール、Cu、SUS304、W等の棒や管の接合体)や絶縁パイプ(Al2O3管とSUS304管の接合体)では、1×10-10Pa・m³/s以下の気密性を確保しています。

また、X線検査装置を用いて接合部の確認を行っています。

2耐電圧特性

高電圧負荷試験を行いますが、電流導入端子でAC3KV-1min(PF-SM6-3KV-10A)、絶縁パイプでAC1.5KV-1min(WB-C1500V-6.4-8.0)の耐電圧特性を確保しています。

3絶縁抵抗

絶縁抵抗測定試験を行いますが、絶縁パイプで1000MΩ以上(DC1000V印加)が得られています。

4耐圧力特性

耐圧力試験を行いますが、絶縁パイプで3.43MPa-1minの耐圧力特性が得られています。

以下にリーク試験、高電圧負荷試験、絶縁抵抗測定試験、耐圧力試験の状況を示します。

Heリーク試験

X線検査装置

高電圧負荷試験

絶縁抵抗測定試験

耐圧力試験